2006 konnte Alstom Transport aufgrund von Wartungsproblemen bei einer neuen Zugflotte, die das Unternehmen für Virgin Trains wartete, die vertraglich festgesetzten Verfügbarkeitsziele nicht erfüllen. Um gegenzusteuern, begann Alstom mit dem Einsatz von Lean-Techniken, insbesondere von schnellen Umstellungsmethoden und Policy Deployment, um die Wartungspraktiken in seinen Depots umzugestalten.

Das unmittelbare Ziel des Managements bestand darin, die Zugverfügbarkeit für seinen Hauptkunden drastisch zu verbessern. Langfristig wollte es Alstom Transports Umsatz im Vereinigten Königreich und Irland innerhalb eines Fünfjahreszeitraums um 100 Prozent steigern. „Uns war schnell klar geworden, dass wir neue Arbeitsmethoden, eine neue Betriebsweise finden mussten“, sagt Tim Bentley, Managing Director von Alstom Transport.

Die Transformation beginnt

Die Verfügbarkeitsrate der Hochgeschwindigkeitspersonenzüge mit Neigetechnik auf Virgins Hauptstrecke Westküste lag im Durchschnitt bei gerade einmal 72 Prozent. Abgesehen von der Routinewartung umfasste der Service defekte Klimaanlagen und Toiletten. Wenn es zu kleineren Kollisionen kam, dauerte es sechs Wochen, die Züge zu reparieren und wieder in Betrieb zu nehmen.

Nachdem die Alstom-Direktoren von TBM veranstaltete LeanSigma®-Schulungen absolviert hatten, stellten sie gemeinsam vier Ziele für das Unternehmen auf:

- Erfüllen der Verfügbarkeitsziele und Verdoppeln der Verlässlichkeit der Züge

- Unternehmenswachstum um 20 Prozent

- Aufrechterhaltung der aktuellen Kostenbasis

- Den Kunden bessere Leistungen anbieten

Nicht-inkrementelle Ziele wie diese - die Verdoppelung der Verlässlichkeit der Pendolino-Züge und eine Umsatzsteigerung um 100 Prozent - könnten von Mitarbeitern jedes beliebigen Unternehmens leicht als „übertriebener Ehrgeiz“ betrachtet werden, wie Richard Holland anmerkt, Vice President und Managing Director von TBM Europe. Solche Ziele zu stecken ist aber von entscheidender Bedeutung, wenn ein Unternehmen damit aufhören soll, auf althergebrachte Weise zu arbeiten, und eine deutliche Leistungsverbesserung erreichen will. „Manager müssen risikobereit sein und wesentlich höhere Ergebnisse erwarten“, fügt er hinzu.

Herausforderung: 2006 führte Alstom für Virgin einen neuen Zug ein. Vertraglich war zugesagt, 47 der 52 Züge der Flotte täglich in Betrieb zu halten, aber man hielt mit Mühe nur 38 Züge am Laufen.

Alstoms Unternehmensführung identifizierte rund 20 potenzielle Verbesserungsprojekte, um ihren übertriebenen Ehrgeiz zu unterstützen. Frühe Fortschritte in den fünf Wartungsdepots an der Westküstenstrecke führten dazu, dass sich die Erwartungen aller im Unternehmen allmählich zu ändern begannen.

Mitarbeiter eines der Depots wollten beispielsweise nicht an einer Kaizen-Veranstaltung teilnehmen, die zum Ziel hatte, den Zeitbedarf für den Austausch einer Klimaanlage zu reduzieren. Die gewerkschaftlich organisierten Wartungsarbeiter hielten die Kaizen-Veranstaltung nicht für notwendig, da vier Personen eine Anlage in ca. neun Stunden auswechseln konnten, was sie als recht gute Durchlaufzeit betrachteten. Betrachtet man den Sachverhalt aber aus anderer Perspektive, entspricht das fast einer Arbeitswoche für eine Vollzeitkraft. Auch zeigte ein „Spaghetti-Diagramm“, das während der Prozessanalyse erstellt wurde, dass die Wartungsarbeiter während des Austauschs einer einzigen Anlage auf der Suche nach Werkzeugen und anderen Arbeitsmitteln zusammengenommen gut 19 Kilometer zurücklegten - zur Lagerhalle, zum Warenlager, um die Schlüssel des Krans zu holen und wieder zurück zum Zug.

Das Kaizen-Team fand Veränderungsmöglichkeiten durch Verlegung von Material und Ausrüstung näher an den Einsatzort, die die zurückgelegte Strecke zusammengenommen letztlich auf ca. eineinhalb Kilometer kürzen konnten und die Austauschzeit für Klimaanlagen schließlich auf zweieinhalb Stunden reduzierten. Vergleichbare Verbesserungen - darunter die Verkürzung der Fahrzeugreparaturzeiten von 42 Tagen auf nur 72 Stunden in einem Depot - veränderten nach und nach die Einstellung der Mitarbeiter.

„Als wir die Verbesserungen vornahmen, haben wir niemanden entlassen, und das zählt“, sagt Steve Hadfield, Business Improvement Manager bei Alstom Transport. „Wir haben mehr Arbeit und mehr Stunden geschaffen, und wir haben weitere Verträge abgeschlossen. Wir haben die Lean-Methode nicht verwendet, um unser Unternehmen zu verkleinern. Das ist wichtig, wenn man über einen langen Zeitraum hinweg versucht, [die Lean-Methode umzusetzen].“

Frühe Gewinne in den fünf Wartungsdepots an der Westküste begannen den Prozess der Änderungen der Erwartungen der Mitarbeiter im Unternehmen.

Lösung: TBM half Alstom bei der Umsetzung eines boxenstoppartigen Wartungsansatzes, um die Zugreparaturzeiten zu verkürzen. Zeitgleich führte das Unternehmen einen Strategieumsetzungsprozess ein, der die Serviceleistung verbesserte und in der Folge zu Unternehmenswachstum führte.

Umsetzung der Strategie

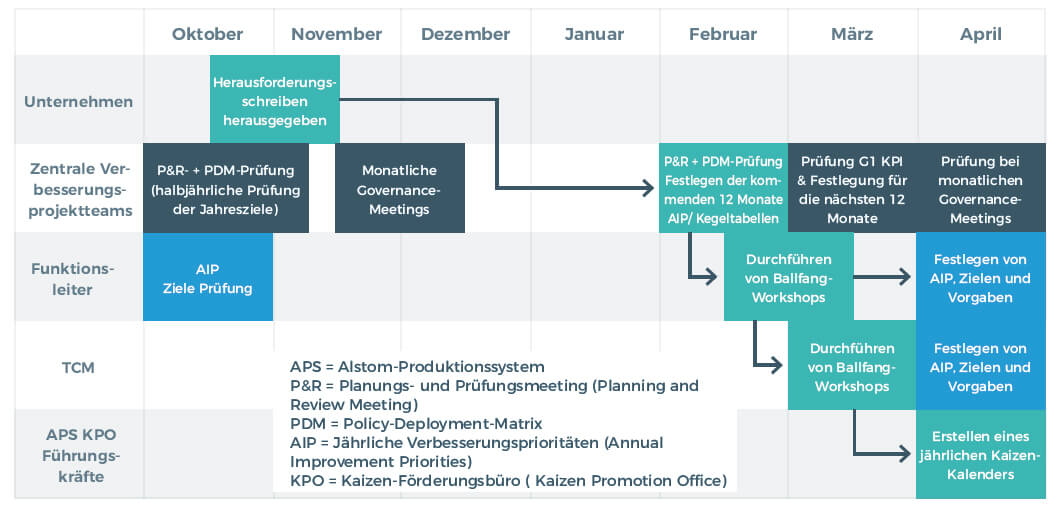

Zusätzlich zur Auseinandersetzung mit den unmittelbaren Herausforderungen der Wartung setzte die Unternehmensführung einen Policy-Deployment-Prozess in Gang. Der auch als Strategieumsetzung oder - aufgrund seiner japanischen Managementwurzeln - „Hoshin Kanri“ bekannte Policy-Deployment-Prozess hilft Unternehmensmanagern dabei, Unternehmensziele in Jahresziele und Projekte zu übersetzen, Verantwortlichkeiten zuzuweisen und zentrale Leistungskennzahlen festzulegen. Mithilfe fortlaufender Überwachung des Fortschritts versetzt dieser Prozess Manager in die Lage, sofort Gegenmaßnahmen zu ergreifen, wenn aktuelle Projekte oder Ergebnisse nicht den Erwartungen entsprechen.

Eines der Instrumente, das Alstoms Führungskräfte während des Policy-Deployment-Prozesses einsetzten, ist der sogenannten „Ballfangprozess“. Das Managementteam „wirft“ Ziele, Vorgaben und Strategien durch die gesamte Managementkette hin und her. Bei Alstom beginnt diese Kette auf Konzernebene und reicht hinunter über Geschäftsleitung und operative Leiter bis hin zu Depotmanagern und Produktionsleitern. Während des Ballfangprozesses stellt das Management eine unternehmensübergreifende Strategieumsetzungsmatrix zusammen, und dann arbeitet jeder Funktionsleiter zusammen mit seinem Team Verbesserungsprojekte aus, um diese übergreifende Ebene zu unterstützen.

„Jedes Team arbeitet an den Details für die Umsetzung der übergreifenden Projekte und meldet diese Details und die entsprechenden monatlich geplanten Ergebnisse nach oben zurück“, erklärt Holland. „Das oberste Führungsteam hat dann die Möglichkeit, die Pläne zum Erreichen der Ziele und die Geschwindigkeit der Zielerfüllung zu überprüfen.“

Am Anfang erstellte und managte Alstom seine Handlungspläne für Policy Deployment von seinem Standort Manchester aus mithilfe von Excel-Tabellen, die für jede monatliche Prüfung mühselig aktualisiert wurden. Das funktionierte zwar, aber diese Methode bot nur einen begrenzten, übergreifenden Überblick über die Handlungspläne. Ein ausführlicherer Überblick war nur mithilfe eines Papiers in Postergröße möglich, das nicht über einen Computerbildschirm angezeigt werden konnte.

Die Aufbewahrung dieser Informationen an einem zentralen Ort hatte noch weitere Nachteile. Manager von anderen Standorten mussten für die Prüfmeetings in Manchester anreisen, was für sie einen ganzen Tag Abwesenheit von ihrem Betrieb bedeutete. Zusätzlich konnten Änderungen und Anpassungen des Plans, die das Team bei den Meetings validierte, erst zurück vor Ort an die Teams weitergegeben und daher erst verzögert umgesetzt werden.

2009 begann Alstom, Dploy Strategy zu verwenden, ein Modul von TBMs webbasierter Software Dploy® Solutions. Dieses Tool hat den Zweck, das Management eines unternehmensweiten Policy-Deployment-Prozesses an mehreren Standorten und mit funktionsübergreifenden Teams zu rationalisieren.

Ergebnisse: Anstieg der Zugverfügbarkeit von 71% auf 90%. Virgin erneuerte Alstoms Wartungsvertrag aufgrund der verbesserten Serviceleistung drei Jahre früher als erwartet. Alstom erreichte sein Fünf-Jahres-Wachstumsziel vorzeitig und verdoppelte seine Produktivität.

Jetzt werden die jährlichen Finanzziele des Unternehmens und die im Ballfangprozess ermittelten erwarteten Handlungen direkt in Dploy Strategy gespeichert. So lässt sich leichter sicherstellen, dass alle im Unternehmen - von der obersten bis zur untersten Ebene - Aktivitäten nachverfolgen und Leistungen bewerten können. Die Software informiert alle Abteilungsleiter und Direktoren automatisch, wenn es an der Zeit ist, ihre Leistungskennzahlen und Handlungspläne für die monatlichen Überprüfungen zu aktualisieren. Sie versetzt alle Beteiligten in die Lage, den Fortschritt von Projekten in einer Kegeltabelle zu überwachen, und fordert Manager bei Bedarf auf, Gegenmaßnahmen zu ergreifen.

Soll erfüllt, zukünftige Ziele in Arbeit

Bis Oktober 2009 war die Zugverfügbarkeit auf der Hauptstrecke Westküste auf 90 Prozent gestiegen, was Virgin Trains so sehr beeindruckte, dass es seinen Wartungsvertrag mit Alstom drei Jahre vorzeitig erneuerte und bis 2022 verlängerte. Alstom hatte all seine Anfangsziele um Jahre früher als erwartet erreicht und forderte das Managementteam auf, seinen übertriebenen Ehrgeiz noch weiter zu steigern.

Alstoms Erfolg mit der Lean-Methode hat sich zum Erfolgsmaßstab für andere Unternehmen und Branchen entwickelt. Zusätzlich zu Besuchern von anderen Abteilungen des Unternehmens hatte Alstom Besucher aus ganz Europa zu Gast, darunter ein Grand-Prix-Unternehmen und die nationale Eisenbahnbehörde des Vereinigten Königreichs. Auf seinem Weg nach vorn setzt Alstom weiterhin Policy Deployment ein, um seine Wachstumsstrategie zu unterstützen, zu der eine weitere Verdoppelung der Verlässlichkeit und eine Vergrößerung seiner Kundenbasis durch Erlangen neuer Wartungsverträge außerhalb der Hauptstrecke gehören.

Um nicht an Schwung zu verlieren, hat das Unternehmen sein Managementsystem durch Einführung eines Standardprozesses für tägliches Management gestrafft. Manager aller Ebenen haben visuelle Leistungsüberprüfungstafeln, die sie mit ihren direkten Untergebenen jede Schicht durchgehen, wobei sie sie bei Auftreten von Problemen zu sofortigem Handeln auffordern. Jeder Einzelne wird ins Lösen von Problemen und ins Beseitigen von Hindernissen, die den Jahreszielen des Unternehmens im Weg stehen könnten, direkt einbezogen.

„Nur allzu oft konzentrieren sich Lean-Umsetzungen auf die benötigten Instrumente wie 5S oder Standardarbeit“, merkt Richard Holland an. „Aber ohne ausreichenden strategischen Fokus und das nötige unterstützende Managementsystem kann ein Lean-Programm nicht überleben. Die TMB Consulting Group konzentriert sich auf eine langfristige Partnerschaft mit Unternehmen, um sie bei der Umsetzung einer nachhaltigen Lean-Transformation zu unterstützen.“