Eine Einrichtungskonsolidierung zwischen zwei Betrieben mit komplett unterschiedlichen Betriebsansätzen verursachte schwerwiegende Kapazitätseinschränkungen sowie Service- und Produktivitätsprobleme.

Zuerst legten wir quantifizierbare Ziele fest, bei denen betriebliche Kennzahlen mit der finanziellen Leistung verbunden wurden. Wir führten eine sofortige Bewertung der Einrichtung durch, um die Gründe für die niedrige Produktivität, die Qualitätsprobleme und die Überarbeitungen zu ermitteln.

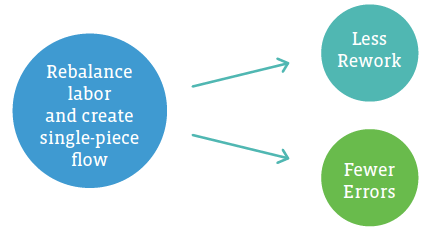

Das Projektteam bemerkte schnell, dass Standardarbeiten nur ein fehlendes Puzzleteil waren. Um die Qualitätsprobleme anzugehen, musste das Team dafür sorgen, dass das Produkt reibungsloser in den Montagebereich gelangt. Durch die Evaluierung von Produktionseinschränkungen konnte das Team die Arbeit gleichmäßiger verteilen und One-Piece-Flow in der gesamten Produktionsanlage einführen, wodurch die Anzahl an Überarbeitungen und Fehlern reduziert wurde.

Die Erträge und Ausfallzeiten im Unternehmen waren inakzeptabel. Für die kürzlich konsolidierte Einrichtung war es schwer, die Anforderungen der Kunden zu erfüllen. Die Qualität litt und die Menge an Abfällen und Überarbeitungen war untragbar. Es gab keine Standardarbeiten und die Einrichtung machte jede Woche Verluste.

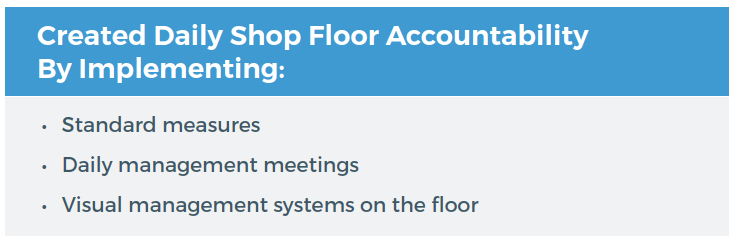

Der nächste Schritt bestand darin, die nötigen Tools und Prozesse für ein Managementsystem zu implementieren, das Zurechenbarkeit für die tägliche Leistung auf Ebene der Produktionsstätte ermöglicht.

Lösung: Ein 120-tägiges Projekt mit Fokus auf der Förderung schneller Verbesserungen bei den Service- und Qualitätsniveaus sowie auf der Ermöglichung einer unmittelbaren Rückkehr der Einrichtung zur Rentabilität.

Wir implementierten Standardmessungen, tägliche Management-Meetings und visuelle Managementsysteme in der Produktionsstätte. So waren die Betriebsführung, Produktionsverantwortlichen und Teamleiter besser in der Lage, Erwartungen festzulegen. Die daraus resultierenden Standardarbeiten und das tägliche Managementsystem halfen bei der Veränderung der Produktionsumgebung und sorgten für einen besser verwaltbaren Rhythmus für die Produktions- und Managementteams.

Der Kunde konnte zur Rentabilität zurückkehren, sich an laufende Veränderungen in puncto Kundenanforderungen anpassen und existenz- und wettbewerbsfähig bleiben. So war er bestens gerüstet, um gestärkt aus der Krise hervorzugehen.

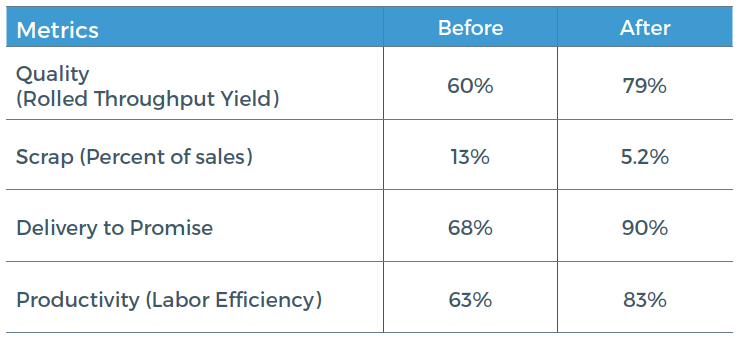

Ergebnisse: In nur 120 Tagen erreichte der Kunde jährliche Einsparungen von 5,6 Mio. USD, was zu einer 15-fachen Investitionsrendite führte.

Optimierung Ihres Betriebs

Beachtliche Ergebnisse, schnell erzielt

Mit unserem Optimierungs- bzw. Rightsizing-Ansatz erhalten Sie die erforderliche Agilität, um sich schnell an sich verändernde Betriebsbedingungen anpassen zu können. Ganz gleich, ob Sie bereits einen Lean-Ansatz implementiert haben oder erst darüber nachdenken – mit Rapid Rightsizing erzielen Sie unmittelbar Ergebnisse, die Folgendes umfassen:

- Schnelle Reduzierung des Arbeitskapitals

- Identifizierung und Eliminierung versteckter Kosten, die Barmittel verbrauchen

- Verbesserung der Liquidität durch schnelle Umwandlung von Wirtschaftsgütern in Barmittel

Unsere Vorgehensweise.

Wir stellen dem Kunden dedizierte, projektbasierte „SWAT“-Teams für kurze Projekte zur Seite, die im Normalfall maximal sechs Monate dauern.

Wir konzentrieren uns auf Bestände, Kundenforderungen, die Stellfläche, die Qualität und den Energieverbrauch, um Geldmittel dort ausfindig zu machen, wo Sie sie nicht sehen. Vor allem stellen wir aber sicher, dass Sie nach Abschluss des Projekts wettbewerbsfähig aufgestellt sind, um langfristige Erfolge zu verzeichnen und gleichzeitig Ihre kurzfristigen Ziele zu erreichen.

Welche Ergebnisse sind zu erwarten?

In den meisten Fällen erzielen wir innerhalb von sechs Monaten oder weniger jährliche Einsparungen in Millionenhöhe. Die Gesamtheit unserer Arbeit wird vorbehaltlos garantiert.