TBM unterstützt Carlisle Companies Inc. bei der Umsetzung eines Lean-Management-Systems, das strategische Ziele und kontinuierliche Verbesserung verknüpft, um an 75 Standorten weltweit deutliche Geschäftsergebnisse und Wachstum zu erreichen

Wie die meisten US-amerikanischen Hersteller, hatte Carlisle Companies Inc. jahrzehntelang verschiedene Lean- und Six-Sigma-Instrumente eingesetzt, um operative Verbesserungen zu erreichen. Aber obwohl Carlisle in seinen drei Hauptsektoren mit der Konkurrenz mithalten konnte und den S&P-500-Index fortlaufend übertraf, fehlte etwas. Worin dieses Etwas bestand, war CEO David Roberts klar, als er damit begann, die Fabriken zu besuchen.

„Wenn ich eine Fabrik betrat, hatte ich keine Ahnung, wie sie dort die Produktivität maßen“, erinnert er sich. „Jeder Betrieb machte das anders. Es war offensichtlich, dass wir eine einheitliche Betriebsweise für alle unsere Fabriken brauchten.“

Aber die einheitliche Produktivitätsmessung war erst der Anfang. Roberts Ansicht nach gab es beträchtliche Möglichkeiten, mehr zu leisten, sogar viel mehr. „Ehrlich gesagt hatte ich es satt, ständig von der kostengünstigeren Fertigung in China zu hören. Ich war überzeugt davon, dass wir, wenn wir es im Unternehmen richtig anstellten, mit China konkurrieren konnten.“

Nach der Einführung des Carlisle Operating System (COS) vor fast vier Jahren begann das Unternehmen, viele dieser Möglichkeiten zu nutzen. COS-Initiativen zu Kosteneinsparungen von mehr als 70 Millionen USD geführt und die Fertigungs- und Lagerfläche des Unternehmens um ca. 185.000 Quadratmeter verkleinert. Wie die meisten US-Unternehmen verzeichnete auch Carlisle während der Rezession einen Umsatzrückgang. Aber im Gegensatz zu den meisten anderen hatte das Unternehmen in jenem Jahr einen Anstieg der Nettoeinnahmen zu verzeichnen, teilweise aufgrund seiner COS-Initiativen.

„Durch die Produktivitätssteigerung, die wir umgesetzt haben, konnten wir sogar Arbeit aus unseren chinesischen Fabriken zurück in die USA holen. Wir können bei den Kosten mit China mithalten, insbesondere angesichts der in China steigenden Lohnkosten“, berichtet Roberts.

Diese Ergebnisse sind, davon ist die Unternehmensführung überzeugt, erst der Anfang. Die Einführung des COS in fünf Hauptgeschäftseinheiten - die recht unabhängig voneinander arbeiten - und 75 Fertigungsstandorten weltweit war keine leichte Aufgabe. Das, was bei Carlisle alles zusammenhält, ist, wie diese Fallstudie zeigt, das starke Engagement der Führung, eine deutliche Abstimmung zwischen Verbesserungsprioritäten und Fünfjahres-Geschäftszielen und ein einheitliches, klar vermitteltes Betriebssystem, das sich im Einklang mit Carlisles Entwicklungsbedarf weiter ausdehnt.

Herausforderung: Carlisles CEO wollte die Wertschöpfung durch eine aggressive Umsatzsteigerung, vergrößerte operative Margen, internationales Wachstum, reduziertes Umlaufvermögen und verbesserte Kapitalrendite beschleunigen.

Ein Überblick über das Carlisle Operating System beginnt nicht mit den Elementen des Systems selbst. Er beginnt mit Carlisles strategischer Vision. Wie im Geschäftsbericht des Unternehmens zu lesen ist, hat Carlisles Programm bis 2014 fünf zentrale Ziele: globaler Umsatz von 5 Milliarden USD, Vergrößerung der operativen Marge auf 15 Prozent, Steigerung des außerhalb der USA erwirtschafteten Umsatzes auf 30 Prozent, Reduzierung des Umlaufkapitals auf 15 Prozent des Umsatzes und Gesamtkapitalrendite von 15 Prozent. Jede Geschäftseinheit hat ein eigenes Programm mit spezifischen Zielen, die, wenn sie erreicht werden, insgesamt das Unternehmensziel ergeben. Diese Ziele stehen fest und werden nicht jedes Jahr geändert (Siehe Interview mit CEO David Roberts, letzte Seite).

Wie die jeweilige Einheit ihre Ziele erreichen soll, wird im „strategischen Umsetzungsprozess“ bestimmt, in dem jährliche Verbesserungsprioritäten (AIP) und Leistungskennzahlen (KPI) für jede Ebene der Geschäftseinheit festlegt werden. Strategische Umsetzung, die auch als Policy Deployment, Hoshin Kanri oder Hoshin-Planung bezeichnet wird, ist ein Durchführungsinstrument, das Unternehmensverbesserungsaktivitäten an den kurz- und langfristigen Zielen sowie der Strategie eines Unternehmens ausrichtet. Die Leistungskennzahlen werden vom Management monatlich im Hinblick auf die Zielerfüllung überprüft. Das sichert die fortlaufende Fokussierung, und es können schnell Korrekturmaßnahmen eingeleitet werden, falls ein Bereich hinter den Vorgaben zurückbleibt.

„Am Anfang hatte jeder unserer Geschäftsbereiche sechs, sieben oder acht AIP. Jetzt hat jeder Geschäftsbereich drei oder vier“, sagt Mike Voigt, Vice President COS. „Man muss auch die angemessenen Ressourcen dafür bereitstellen können. Man erzielt bessere Ergebnisse, wenn man am Geschäft arbeitet und drei AIP richtig gut erfüllt.“

Heute hat weit über die Hälfte der Carlisle-Mitarbeiter eine COS-Schulung durchlaufen, meist im Zusammenhang mit Kaizen-Veranstaltungen. Bislang hat das Unternehmen 1.500 einwöchige und kürzere Kaizen-Verbesserungsveranstaltungen durchgeführt. Nach wie vor findet in sämtlichen Einrichtungen durchschnittlich eine pro Monat statt, manchmal sogar bei Zulieferern.

Lösung: Mit primärem Augenmerk auf der Vergrößerung der operativen Margen und der Reduzierung des Umlaufvermögens half die TMB Consulting Group Carlisle dabei, das Carlisle Operating System (COS) zu entwickeln und in all seinen Betrieben weltweit einzuführen.

Um den Fortschritt aufrechtzuerhalten, prüft Carlisle die COS-bezogene Leistungsverbesserung mithilfe eines Prozesses mit drei Bewertungsstufen (Bronze, Silber und Gold). Im Rahmen der Planungs- und Prüfungsmeetings besprechen Voigt und die Standortmanager den aktuellen Stand von Kaizen-Veranstaltungen der vergangenen sechs Monate.

Bei täglichen Gängen durch die Betriebe prüften die Fabrikmanager die Leistung in jeder Abteilung und Arbeitszelle und vermerkten, in welchen Bereichen Maßnahmen erforderlich waren. Das System hatte zu Rechenschaftspflicht und einem Gefühl der Verantwortung für tägliche Entscheidungen geführt und funktionsübergreifende Zusammenarbeit unumgänglich gemacht.

Weil dafür Veränderungen in den Denkprozessen und im Verhalten des Managements erforderlich sind, nimmt die Umsetzung eines solchen Programms einige Zeit in Anspruch. Am Anfang war den Managern nicht ganz klar, was sie auf den Begehungen tun sollten. Einer der besonderen Aspekte von Carlisles MDI-Programm sind die drei Reifegrade. Jeder Grad steht für eine höhere Verfeinerungsstufe. Wenn eine bestimmte Praxis voll und ganz umgesetzt wurde, wissen Carlisles Manager, was sie als Nächstes tun müssen, um noch effektiver zu werden.

„Ich erinnere mich, dass mich einige der Schichtleiter zu sich riefen, nachdem die Begehungen in einem der Betriebe mehrere Wochen lang durchgeführt worden waren“, berichtet Voigt. „Sie sagten: ‚Das ist das Beste, was wir je gemacht haben. Jahrelang hatten wir mit falschen Bestellinformationen, mangelhaften Teilen aus vorgelagerten Prozessen und anderen Problemen zu kämpfen. Jetzt notiert sich das Führungspersonal von Operations diese Probleme und überträgt jemandem die Zuständigkeit dafür, etwas dagegen zu unternehmen.‘ Und genau das bringt die Macht von MDI auf den Punkt.“

Ergebnisse: EBIT-Steigerung um 11%, Absenkung des Umlaufvermögens von 30,4 auf 21,9% des Umsatzes. Kosteneinsparungen von 70 Millionen USD, eine Reduktion der Nutzfläche um ca. 185.000 m2 und weitere Verbesserungen der Finanzergebnisse wurden dem Carlisle Operating System (COS) zugeschrieben.

Wie oben erwähnt, wurden Strategieumsetzung, einheitliche Kennzahlen, MDI, fortlaufende Bewertungen und viele andere Elemente des Carlisle Operating System entwickelt, um Carlisles Fabriken dabei zu unterstützen, gemachte Fortschritte aufrechtzuerhalten und sich weiter zu verbessern. Viele setzen verschiedene Formen der schlanken Produktion schon seit Jahren ein, mit unterschiedlichem Erfolg. Unterstützung von CEO, Bereichsleitern und dem Vorstand ist das, was laut Voigt die jetzigen Bemühungen von den früheren unterscheidet. Alle Mitglieder des Managements, die das COS nicht wirklich unterstützten, als es eingeführt wurde, sind gegangen.

Als unternehmensweiter COS-Repräsentant hat Voigt die Aufgabe, Kommunikation, Ressourcen und Support bereitzustellen, wo und wann immer nötig. Diese Rolle lässt sich nicht von der Zentrale aus spielen. Letztes Jahr war er 49 Wochen lang auf Reisen, teilte sein Wissen und fand kleine „Schätze“ - oder Best Practices - die er an die anderen Unternehmensteile weitergeben konnte.

Zusätzlich zu den unablässigen Bemühungen um die Verbesserung der operationellen Exzellenz in allen Bereichen - und um ein schnelles Aufholen von Neuerwerbungen durch Bewertungen, Strategieumsetzung und Zukunftspläne - arbeitet Carlisle zusammen mit Zulieferern und Kunden an der Umsatz-, Bestands- und Betriebsplanung (SIOP). Ein Großteil dieser Arbeit konzentriert sich auf den Informationsfluss.

„Wenn man 75 Standorte weltweit hat, die man voranbringen muss, während die Leute schon jede Menge zu tun haben“, sagt Voigt, „dann muss man äußerst strategisch entscheiden, auf welche Programme man setzen will. Sie müssen aus fokussierten und einfachen Punkten bestehen, die sich leicht umsetzen lassen. Wir machen jetzt dasselbe mit TPM [Total Productive Maintenance], was wir vorher mit MDI gemacht haben.“

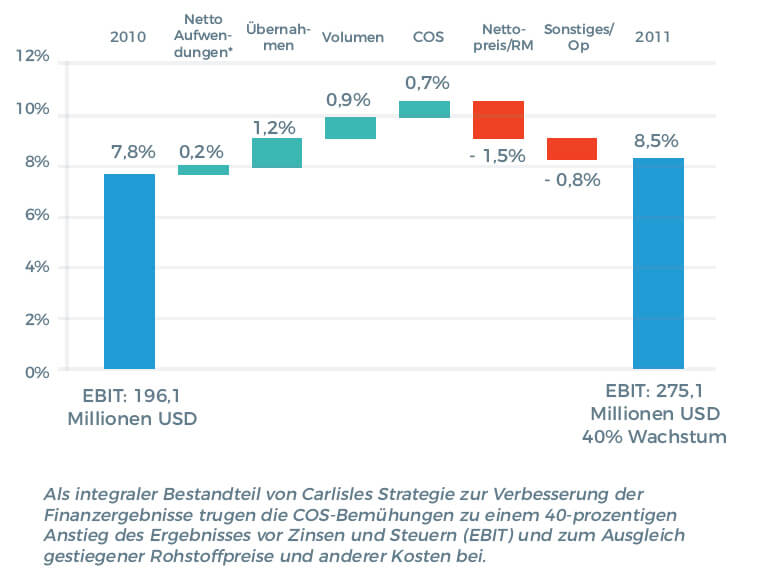

Carlisles Margenbrücke 2011

An integral part of Carlisle’s strategy to improve financial results, COS efforts contributed to a 40% increase in earnings before interest and taxes (EBIT), and helped offset raw material price increases and other expenses.

Umlaufkapital als Prozentsatz des Nettoumsatzes

Systems and procedures to improve demand-forecasting capabilities, procedures that reduce payment cycle times, and implementation of best payment practices, have improved Carlisle’s working capital and return on invested capital metrics.

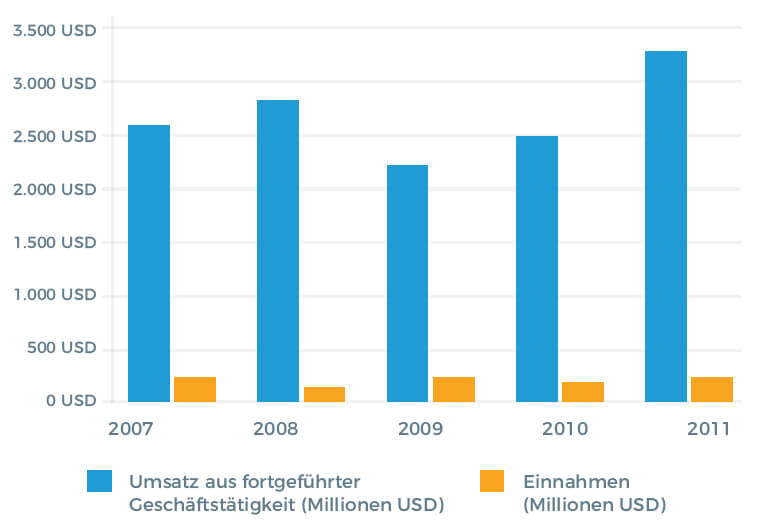

Jahresumsatz

Carlisles Jahresumsatz stieg 2011 um 28 Prozent auf 3,22 Milliarden USD. Auf organische Preis- und Volumenzuwächse war die Hälfte des Wachstums gegenüber dem Vorjahr zurückzuführen.

Quellen: Carlisle Geschäftsbericht 2010, Geschäftsbericht 2011 und Ertragsbericht des vierten Quartals 2011.