Dank umgestalteter Produktionsprozesse und der Kooperation der Zulieferer kann Pacific Handy Cutter Kosten senken und die Länge und Komplexität seiner Lieferkette drastisch reduzieren.

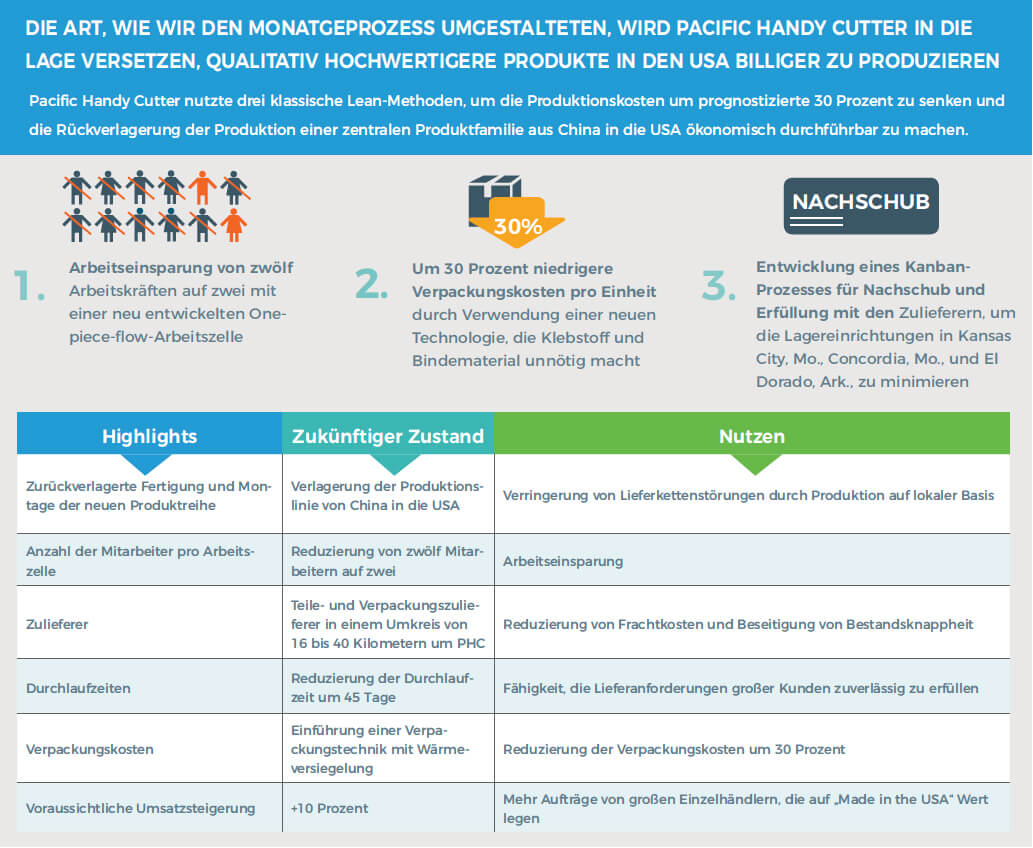

Pacific Handy Cutter Inc. (PHC) ging einen ausgetretenen Weg, als es die Produktion seines Sicherheitsschneiders S4 an einen Vertragshersteller in der Provinz Jiangsu, China, auslagerte. Aber als es an der Zeit war, seine Kartonschneider der nächsten Generation der S8-Serie als Ersatz für den S4 auf den Markt zu bringen, entschieden die Führungskräfte von PHC, dass die Herstellung in den Vereinigten Staaten die bessere Wahl sei. Steigende Arbeitskosten, lange Vorlaufzeiten und Qualitätsprobleme trieben die Entscheidung für ein Reshore.

„Wir wollten den Herstellungsprozess besser unter Kontrolle haben und glaubten, das Produkt hier in den USA schneller produzieren zu können, ohne das ganze Hin und Her, das wir mit dem chinesischen Hersteller erlebt hatten“, sagt Mark Marinovich, President und CEO von PHC.

Zusätzlich zu den Kosteneinsparungen zählt PHC auf ein Umsatzwachstum, da in den USA gefertigte Handwerkzeuge von den Kunden bevorzugt werden. Marinovich meint, dass diese Gefühlslage PHCs Umsatz für die Sicherheitsmesserreihe um bis zu 10 Prozent jährlich steigern könnte. Und er sieht Potenzial für 20 bis 30 Prozent Wachstum, falls es PHC gelingt, einige größere Kunden hinzuzugewinnen. „Wir sind in der Lage, ein qualitativ hochwertiges Produkt - kleine Handwerkzeuge, die für die Produktion in Asien geeignet sind - hier in den USA zu produzieren, mit demselben Ziel, das ich hatte, als ich vor 30 Jahren im Unternehmen anfing: die Rentabilität zu steigern“, erklärt Marinovich.

PHC stellte fest, dass es eine Taktzeit von 3,5 Sekunden mit maximal zwei Mitarbeitern pro Arbeitszelle brauchte, um die S8-Produktserie mit niedrigeren Kosten produzieren zu können, als der chinesische Zulieferer. Das aktuell in China produzierte Messer benötigt zwölf Mitarbeiter.

„Die Einbeziehung von Zulieferern, Bedienern und den Maschinenbauern war der Schlüssel zum Erfolg des Projekts“, sagt Joe Garavaglia, Chief Financial Officer von PHC. „Eine lokale und regionale Lieferantenbasis zu schaffen, ist für PHC unabdingbar, um die zurückgeholte Produktion finanziell durchführbar zu machen“, erklärt Eduardo Spina, Vizepräsident, International Operations.

Herausforderung: Erfüllen der Liefer- und Preiserwartungen der Kunden für die neue Kartonschneiderreihe s-8.

Das Unternehmen, das die automatisierten Maschinen für das S8 herstellt, liegt drei Kilometer von PHC entfernt. Die Zulieferer des Unternehmens sind ebenfalls in der Nähe. PHCs drei Teilezulieferer befinden sich in einem Umkreis von 40 Kilometern, und seine drei Verpackungszulieferer sind ca. 16 Kilometer weit weg. Die Rückverlagerungsstrategie sollte die logistischen Herausforderungen und die Bestandsknappheit, die PHC mit seinem chinesischen Zulieferer erlebt hatte, beseitigen oder wesentlich verringern.

"PHC sein Hauptprodukt während eines achttägigen Streiks an den Häfen von Long Beach und Los Angeles beinahe aus“, sagt Garavaglia. Die Produktion auf lokaler Basis kann vergleichbare Störungen der Lieferkette, die US-amerikanische Hersteller gewerblicher Waren 2,2 Milliarden USD kosteten, nach einer Studie von PricewaterhouseCoopers abschwächen. Solche Verzögerungen sind für die Kunden von PHC, zu denen namhafte, hochvolumige Einzelhändler gehören, inakzeptabel.

Um das Erreichen der Lieferziele zu unterstützen, bezog das Unternehmen lokale Zulieferer und seinen Maschinenbauer in eine viertägige Kaizen-Veranstaltung mit ein.

Lösung: Rückführung der Produktion des Sicherheitsmessers von China in den Betrieb in den USA, verbunden mit einer Reduktion der Produktionskosten durch Automation, Arbeitszellen nach Lean-Prinzipien und strategische Beschaffung.

Die Führungsriege von PHC stellte fest, dass Montagearbeiter auf Multitasking angewiesen waren, um die gewünschte Taktzeit bei Verwendung des durch maschinelle Automation unterstützten One-piece-flow-Prozesses zu erreichen. Spina und das PHC-Team erarbeiteten während der Kaizen-Veranstaltung sieben Optionen für den Montageprozess.

Schließlich entschieden sie sich für ein Modell mit zwei großen Irrigationsschläuchen, die auf jeder Seite des Bedieners positioniert wurden, um die Teile direkt zum Ort der Montage zu liefern. So kann der Bediener gleichzeitig mit der rechten Hand das Kunststoffgehäuse des Messers und mit der linken den Klingenkanal greifen, um die beiden Teile dann zusammenzufügen.

Der Prozess benötigt nur zwei Arbeiter und eine Wasserspinne, um die Teile in die Maschine zu laden. Während des Testlaufs konnte das Unternehmen sein Montageziel von 3,5 Sekunden pro Produkt erreichen. Bei dieser Geschwindigkeit geht PHC davon aus, dass 7.714 Messer pro Tag produziert werden können.

Das Unternehmen nahm außerdem Anpassungen vor, um die Verpackungskosten um 30 Prozent zu senken. PHC wird perforierte Tüten auf einer Rolle verwenden, die automatisch wärmeversiegelt und in einen Zwölfer-Karton geleitet werden.

Ergebnisse: Voraussichtlicher Anstieg des Jahresumsatzes um mindestens 10 Prozent mit Potenzial für 20 bis 30 Prozent Wachstum, Reduktion der Durchlaufzeiten um 45 bis 60 Tage, 30%ige Absenkung der Verpackungskosten.

PHC geht davon aus, mit der S8-Produktion zu beginnen und sie auf über 7.000 Einheiten pro Tag hochzufahren, sobald alle Kunden vom S4 aufs S8 umgestiegen sind. Wenn die Produktion hochgefahren wird, glaubt die PHC-Führung neue Aufträge von Unternehmen hinzugewinnen zu können, die sich dem Kauf in den USA gefertigter Produkte verschrieben haben. Beispielsweise hat Wal-Mart, ein ehemaliger PHC-Kunde, zugesagt, in den nächsten 10 Jahren 50 Milliarden US-Dollar von US-Lieferanten zu beziehen. PHC hofft, diesen Kunden zurückgewinnen zu können, und dazu noch weitere Kunden mit großen gewerkschaftlich organisierten Belegschaften, die Produkte „Made in America“ bevorzugen, so Marinovich. „Wir sind am Beginn der Renaissance von ‚Made in the United States‘“, sagt Marinovich. „Wir sahen das kommen und wollten Teil davon sein.“

Laden Sie die PDF-Fallstudie herunter, um die ganze Geschichte zu lesen →