Herausforderung

Die Vertriebsabteilung des Unternehmens musste eine global wettbewerbsfähige Marktstrategie unterstützen. Dazu musste sie die Durchlaufzeiten von Bestellung bis Versand reduzieren, um sich ohne Erhöhung der Mitarbeiterzahl oder des Platzbedarfs auf einen 25%igen Umsatzzuwachs vorzubereiten.

Eine Vision schaffen

WIKA USA begann seine Lean-Umstellung 2001. Heute hat das Unternehmen die Fertigung großvolumiger Chargen ganz aufgegeben und widmet sich ganz der Produktvariation und kleineren Auftragsmengen. WIKAs 19.500 m2 große amerikanische Zentrale und Fabrik in Lawrenceville, GA, kann jetzt mehr als 50.000 unterschiedliche Produktkonfigurationen innerhalb weniger Tage zusammenbauen und liefern. Außerdem versendet sie 1.400 verschiedene Lagerartikel bei Eingang einer Bestellung noch am selben Tag.

Seinen Kunden eine so überlegene Dienstleistung anzubieten, verschafft dem Unternehmen einen Vorsprung gegenüber überseeischen Konkurrenten im Hinblick auf Kosten und Kundennähe.

Bei der Steuerung der Umwandlung der Abteilung arbeitete WIKA mit der TBM Consulting Group zusammen, um einen langfristigen Plan zu entwickeln, der den Betrieb bis 2010 an den Punkt bringen würde, an dem ihn die Geschäftsleitung haben wollte. Zu den Zielen gehörten eine Produktivitätssteigerung um mehr als 30 Prozent, eine Halbierung der Versandfehler, eine Steigerung der fristgerechten Lieferungen auf über 95 Prozent und eine Verdoppelung des Durchlaufs ohne jegliche Vergrößerung der Fläche.

Diese Ziele zu erreichen, würde der Versandabteilung dabei helfen, den prognostizierten Umsatzzuwachs von 25 Prozent zu bewältigen. Zusätzlich hätten die Kunden weniger Bedenken, kleinere Mengen einzukaufen. WIKA musste doppelt so viele Positionen kommissionieren und verpacken – bis zu 1.800 pro Tag. Die Planungsphase wurde von einer „Visionsveranstaltung“ eingeleitet.

„Der Zweck der Visionsveranstaltung bestand darin, uns darauf zu fokussieren, was wir erreichen wollten, sowohl kurzfristig als auch im Lauf der kommenden drei bis vier Jahre“, sagt Zielinski.

Lösung: Durchführung einer strategischen Visionssitzung mit wechselseitiger Bekräftigung von Kaizen-Veranstaltungen und damit zusammenhängenden Projekten. Funktionsübergreifende Verbesserungsteams wenden Lean-Prinzipien an, um Kommissionierungs-, Verpackungs- und Versandprozesse zu vereinfachen. Die Veränderungen werden auch den Produktstrom rationalisieren und das Bestandsmanagement verbessern.

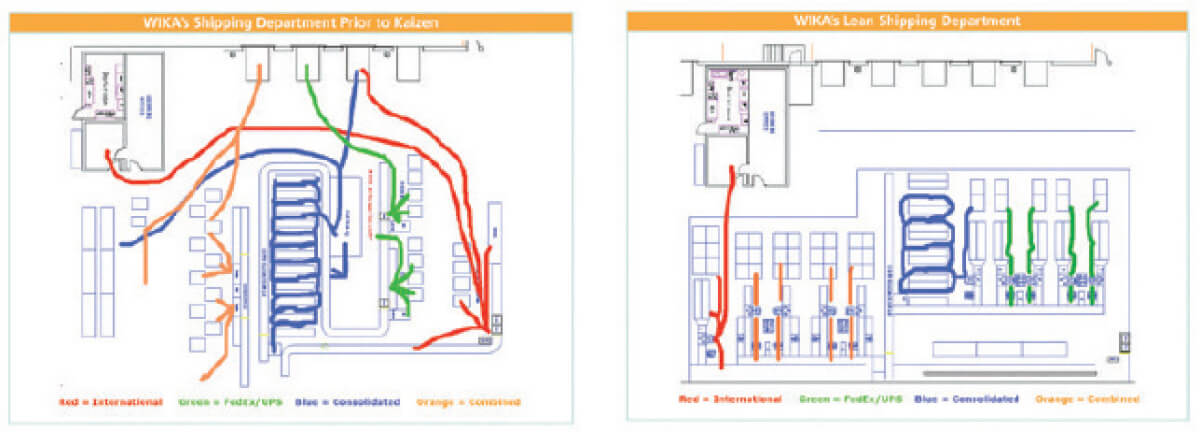

Dieses Diagramm zeigt den neu gestalteten Materialfluss durch die Versandabteilung von WIKA USA. Von der Fertigung und den Lagerbereichen fließen FedEx/UPS-Sendungen (grün), zusammengestellte Bestellungen (blau), kombinierte Sendungen (orange) und internationale Sendungen (rot) direkt zu Verpackungsstationen und hinaus durch das Ladetor (oben).

Neue Standards setzen

WIKAs erster Schritt bei der Verbesserung seines Versands bestand in der Einrichtung von Standardverpackungszellen und vier Standardsverpackungsgrößen – anstatt 20. Jede Packstation war anders gewesen. Manche hatten Waagen, andere nicht. Manche hatten Kartonverpackungsmaschinen, andere nicht.

WIKAs Versand- und Kommissionierungsmitarbeiter nahmen an einer einwöchigen Kaizen-Veranstaltung teil, bei der sie ihre neuen Arbeitszellen entwarfen. Sie testeten die Verbesserungen mit Kartonattrappen, platzierten alles in bequemer Reichweite und beseitigten alle Schwachstellen, bevor sie ihre endgültigen Arbeitsplätze bauten. Infolge dieser Veränderung, Standardarbeit und anderer Verbesserungen fiel der Umlaufbestand in der Verpackung sofort von zwei Stunden auf unter 30 Minuten.

„Der Fluss hat sich unglaublich verbessert. Die Ergonomie ist um ein Vielfaches besser, und die Leute sind begeistert“, so Zielinski. Weil diese Veränderungen des Materialflusses so umfangreich waren, war dafür ein Investitionsaufwand von 100.000 USD für die Installation und Einrichtung neuer Förderbänder erforderlich. Da der Kostenbegründungsplan detailliert darlegte, wie die Investition frühere und geplante Verbesserungen in der Versandabteilung unterstützen würde und somit eine Amortisierung innerhalb von zehn Monaten zu erwarten war, genehmigte WIKAs CEO die Veränderung schon am folgenden Tag.

Als Nächstes ging WIKA den Kommissionierungsbereich mit den Durchlaufregalen an. Nach einer Analyse der Umlaufgeschwindigkeit nach SKU gestaltete das Team den gesamten Kommissionierungsbereich neu. Die schnelldrehenden Artikel fanden ihren Platz näher am Verpackungs- und Versandbereich. Die schwereren Messgeräte wurden auf Taillenhöhe platziert, wo sie einfacher zu handhaben sein würden, und die Standardtragemenge wurde von 18 auf 12 Einheiten (die größte Bestellmenge) verkleinert, was das Gesamtgewicht von gut 17 kg auf knapp 12 kg reduzierte.

„...größtenteils haben wir die Durchführung sehr gut gemeistert“, sagt Zielinski. „Jedes Quartal sind wir wirklich sehr, sehr nah an den Zahlen, die wir uns vorgenommen haben.“

Ergebnisse: Nachdem nicht einmal das erste Jahr eines Dreijahresplans vergangen war, hatte WIKA die Produktivität um 17 Prozent gesteigert und Kommissionierungs-, Verpackungs- und Versandfehler um 43 Prozent reduziert. Somit ist sichergestellt, dass WIKA zusätzliches Umsatzvolumen und den Wechsel von Bestellungen mit mehreren zu Bestellungen mit nur einer Position bewältigen kann.

Das Kommissionierungsteam hat auch das Kennzeichnungssystem neu gestaltet. Bei den alten Etiketten waren identische schwarze Zahlen auf einen beigefarbenen Hintergrund gedruckt. Das Team wies jeder Teilenummer eine bestimmte Farbe zu und platzierten die Teile so, dass keine ähnlichen Farben oder ähnlichen Teilenummern nah beieinander waren. Das verringerte die Wahrscheinlichkeit von Irrtümern beim Einräumen und Kommissionieren. Infolge dieser Bemühungen erzielte die Versandabteilung eine zweistellige Steigerung der Anzahl der pro Tag und pro Stunde kommissionierten Positionen.

„Wenn man beim ersten Kaizen nicht alle seine Hausaufgaben und Aufgaben erledigt, hat man beim nächsten wirklich darunter zu leiden.“ erklärt Jim Zielinski, Distribution Manager, WIKA USA.