Viele Lean-Unternehmen beschreiben ihre Bemühungen um kontinuierliche Verbesserung (CI) als eine weite, zielgerichtete Reise auf einer nie endenden Straße. Für den Lebensmittelverpackungsgiganten Pactiv war das anders.

Seit der ersten Kaizen-Veranstaltung im Gastronomiesegment im April 2007 verfolgt Pactiv seine CI-Strategie eher wie eine Langstrecken-Staffel ohne Ziellinie: trainieren, nicht vom Weg abkommen, die wesentlichen Übergaben durchführen und bei plötzlichen Wetterumschwüngen nicht ablenken lassen - weitermachen und sich noch mehr anstrengen, als man sich selbst zutraut.

„Ich verlange 130 Prozent des Ziels“, sagt Greg Noelitch, ehemals Pactivs VP Operations und jetzt President von Prestone, einem anderen Unternehmen der Rank Group.

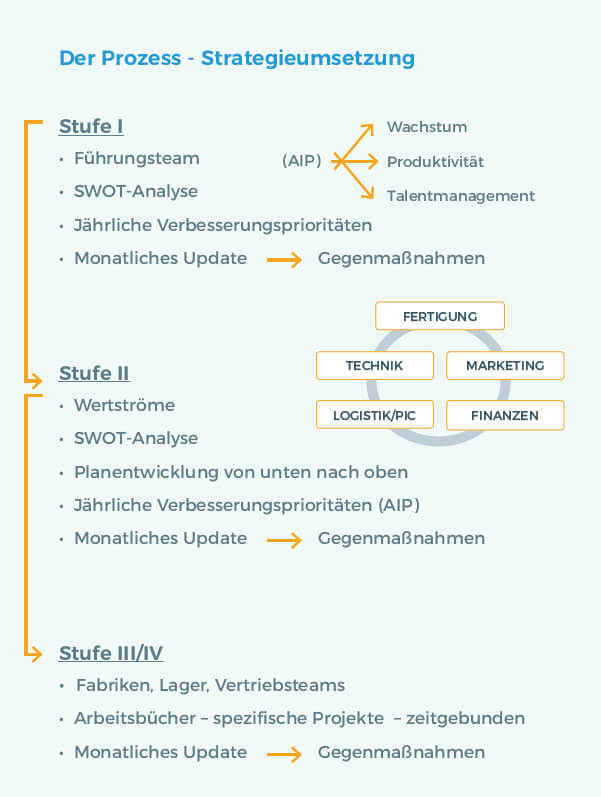

Regeln und Kurs sind in allgegenwärtigen Arbeitsbüchern vorgezeichnet, die das Ergebnis der jährlichen Strategieumsetzungsplanung sind und von vier Ebenen des Unternehmens genutzt werden, wobei für jede dieser Ebenen ein jeweils eigenes Arbeitsbuch erstellt wird, um die tägliche CI-Arbeit zu leiten und zu dokumentieren. Die Unternehmensführung stellt Schichtleitern, Managern und Teams als Instrumente die Arbeitsbücher und reichlich Kampfraum zur Verfügung, um CI-Projekte auszuwählen, zu planen und umzusetzen, die die Teams an 55 Standorten in die Lage versetzen, die bei der Strategieumsetzung aufgestellten Finanzziele zu erreichen.

2007: Grundlagen schaffen

Pactivs Lean-Staffellauf begann ganz traditionell. Die Thermoformungsfabrik des Unternehmens in Canandaigua, N.Y., wollte den Trend zu rückläufiger Produktivität, der 2005 begann, umkehren. Mithilfe einer traditionellen Bewertung der Fabrik, auf die eine Reihe von Kaizen-Veranstaltungen folgte, gelang es den Teams bis November, das Produktivitätsniveau von 2005 zu übertreffen.

CI-Bemühungen in anderen Fabriken in Frankfurt, Ill., und an anderen Orten brachten vergleichbare Ergebnisse.

Die CI-Arbeiten in diesem Jahr und Anfang 2008 konzentrierten sich auf die Herstellung, setzten stark auf Einzelschulungen zur Identifizierung von Verschwendung und schufen die Grundlagen für das, was später das Pactiv-Produktionssystem werden sollte. Im Großen und Ganzen ging es darum, zu lernen, Verschwendung zu erkennen, wo niemand sie zuvor gesehen hatte.

„Wir sprachen über Dynamik, wir sprachen über 5S, wir sprachen über einige der Grundlagen der Lean-Methodik“, sagt Mike Hatto, ein TBM-Berater, der mit den Canandaigua-Teams zusammenarbeitete. „Innerhalb einer Woche stellten wir einen Plan auf, um eine Kaizen-Veranstaltung pro Monat durchzuführen.“

Herausforderung: Aufbau und Nutzbarmachung eines Lean-Managementsystems für kontinuierliche Verbesserung in einem Umfeld komplexer Prozesse, um eine Strategie des aggressiven Wachstums durch Übernahmen zu unterstützen.

Noch vor Jahresende hatten sich die Kaizen-Veranstaltungen in Canandaigua und anderen Fabriken als wichtige Chancen für Produktivitätssteigerung und Kostensenkung erwiesen. Beispielsweise stieg im Thermoformungsbereich in Canandaigua die Anzahl der pro Person und Stunde produzierten Behälter nach Kaizen um 67 Prozent, und der Durchsatz pro Maschinenstunde verbesserte sich um 25 Prozent. In Frankfurt zeigten Kaizen-Teams eine 83-prozentige Verbesserung der Maschinenrüstzeit.

Hatto erinnert sich, dass - wie es bei Lean-Veränderungen meistens der Fall ist - die Ergebnisse skeptische Bediener überzeugten und ihnen die Augen für die um sie herum stattfindende Verschwendung öffneten.

„Auf allen Ebenen einer Fabrik tendieren die Menschen dazu, von einem höheren Grad an Komplexität auszugehen, als eigentlich vorhanden ist“, erklärt Hatto. „Eine unserer Aufgaben besteht darin, ihre Denkweise zu durchbrechen und ihnen zu der Erkenntnis zu verhelfen, dass die Dinge meist weniger komplex sind, als sie glauben. Bei Pactiv hatten wir es 2007 zum Beispiel mit einem Plattenmangel zu tun. Alle dachten, dass jede Extrusionsanlage flexibel sein müsse, um alle Produkte herstellen zu können, und sie hatten nie wirklich in Erwägung gezogen, eine Segmentierung von Produkten nach Einfachheit der Umstellungen vorzunehmen und ausgehend von den Volumina bestimmte Anlagen bestimmten Plattentypen vorzubehalten - und dann eine Rotation basierend auf der minimalen Umstellungsschwierigkeit durchzuführen.“

Obwohl die Ergebnisse dieser und anderer Verbesserungen in der direkten Produktion beeindruckend waren, war der Führung von Pactiv bewusst, dass es dabei nicht bleiben durfte. Unternehmensweite Probleme, die Wachstumspotenzial blockieren konnten, bestanden fort:

- Fabriken arbeiteten unabhängig, ohne vernetzte strategische Ausrichtung.

- Erfolgsgeschichten waren inselartig und der Fortschritt ungleichmäßig.

- Die Aufrechterhaltung von Fortschritten war unsicher.

- CI-Arbeit war nicht klar mit dem Unternehmensergebnis verknüpft.

„Allmählich dämmerte ihnen auch, dass sie die Sache unzusammenhängend angingen und daher nicht alles herausholten, was möglich war“, so Hatto.

2008: Wertströme, gesteigerter Kenntniserwerb, CI-Arbeit

Das veranlasste Pactivs Führungskräfte, damit zu beginnen, die Arbeit nach Produktreihen zu organisieren, um Doppelarbeiten zu vermeiden: Aufbauend auf den 2007 gewonnenen Erkenntnissen strukturierte Pactiv 2008 die Wertströme um.

Ein Teil der Umstrukturierung bestand darin, die frühe unternehmensweite CI-Infrastruktur aufzubauen, wozu regionale CI-Führungskräfte auf Unternehmensebene und eine Ausweitung der Umsetzung des Pactiv-Produktionssystems, der unternehmenseigenen Interpretation des Lean-Managementsystems, gehörten.

Laut Hatto und Glenn Kubisiak, einem weiteren Berater, der 2007 und 2008 mit Pactiv zusammenarbeitete, wurde das System etabliert, indem es in mehreren Fabriken innerhalb eines Wertstroms im Rahmen einer einzigen, in nur einer Fabrik stattfindenden Veranstaltung eingeführt wurde. Im Schaum-Wertstrom zum Beispiel trafen sich drei bis fünf Personen von jedem Standort zu einer Kaizen-Veranstaltung in einer Fabrik und erstellten dann mit den regionalen CI-Führungskräften einen Terminplan für jede Fabrik, um eine Replikationsveranstaltung durchzuführen, da sie alle vergleichbare Ausrüstung und Prozesse hatten.

Die CI-Führungskräfte gaben jeder Fabrik zeitlich festgelegte Leistungsziele vor, die ausgehend von den bei der Kaizen-Veranstaltung erwiesenen Potenzialen hochgerechnet waren. Etwa einen Monat später prüften die CI-Führungskräfte das Projekt, um sicherzustellen, dass das Team PPS-Standardarbeit und Nachverfolgung einsetzte, um die Erwartungen zu erfüllen.

Lösung: Traditionelle Lean-Bewertung, Schulung und schnelle Verbesserungsveranstaltungen auf Fabrikebene; dann während der folgenden fünf Jahre Aufbau von Wissen und Angleichung auf allen Ebenen quer durch die gesamte Organisation mithilfe reiferer Lean-Instrumente.

Während diese Dinge stattfanden, wurden Pactivs CI-Bemühungen auf die System- und Philosophieebene angehoben, und der Wissensaufbau im gesamten Unternehmen schritt in schnellem Takt voran.

„Dieser Prozess machte die Wertströme greifbar und schuf viel Vernetzung unter den technischen Mitarbeitern“, sagt Hatto. „Sie sprachen ständig miteinander, was sie vorher nicht getan hatten. Dieser Ansatz erwies sich als äußerst schlagkräftig, und ich finde immer noch, dass er gut funktioniert.“

Die Umstrukturierung in Form von Wertströmen führte zu weiteren Kosteneinsparungen, da Redundanzen beseitigt wurden, aber die Unternehmensführung sah eine Schwachstelle bei der Aufrechterhaltung der Fortschritte. Hatto erinnert sich, dass die Teams nur etwa die Hälfte der tatsächlichen Verbesserung der Kennzahlen aufrechterhalten konnten. Aber was ebenfalls passierte und nicht gemessen wurde, war die Verfestigung einer auf Kostenkontrolle konzentrierten CI-Kultur - ein Vorteil, der die Wachstumsstrategie des Unternehmens noch immer vorantreibt.

„Schlussendlich hielten Sie einen Teil des Erlernten aufrecht“, erklärt Hatto. „Es war ihnen ernst, und jetzt sind sie in der Lage, mit ihren Leuten in der Lean-Sprache zu sprechen.“

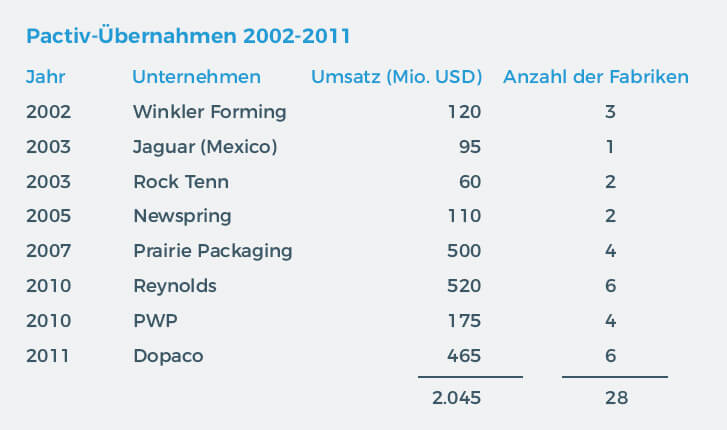

Zusätzlich standen dem Unternehmen im Zuge der fortgesetzten Kostensenkung mehr Mittel für Übernahmen und zum Abfedern der globalen Rezession 2008 und 2009 zur Verfügung.

„Unsere gesamte Arbeit mit ihnen versetzte sie in die Lage, während der Rezession andere Unternehmen zu erwerben“, sagt Kubisiak. „Als es anderen Unternehmen schlecht ging, machte Pactiv sich daran, seine Konkurrenz zu kaufen. 2008 konnten sie nicht einmal aus eigener Erfahrung bestätigen, dass es eine Rezession gab. Ohne jeden Zweifel half ihnen die Arbeit jener Jahre dabei, wichtige Übernahmen zu tätigen.“

2010–11: Strategieumsetzung verbessert Angleichung, Leistung

Während Pactiv durch Übernahmen wuchs, entwickelte sich die Replikation seiner Prozesse und Praktiken zu einer zentralen Notwendigkeit, und dasselbe gilt für eine bessere Aufrechterhaltung und Nachverfolgung des Fortschritts in Richtung der übergeordneten strategischen Ziele. Es war an der Zeit, die Strategieumsetzung einzuführen, und an diesem Punkt erarbeiteten Pactivs Führungskräfte einen vierstufigen Ansatz, um eine Angleichung zu erreichen.

Durch verbesserte Angleichung und andere Bemühungen konnte Pactiv weitere 250 Millionen USD an Kosten einsparen, und 2011 wurde das Unternehmen von der Rank Group gekauft. Es verbessertes sich auch im Hinblick auf die schnelle Integration neu erworbener Unternehmen, um eine schnelle Kapitalrendite zu erzielen.

Ergebnisse: Pactiv setzte operationelle Exzellenz ein, um innerhalb eines Jahres mithilfe verbesserten Rohstoffdurchlaufs, Kostensenkungsinitiativen sowie organischen Wachstums und Übernahmen den Umsatz um 17% und den EBITDA um 33% zu steigern. Im selben Zeitraum sparte das Unternehmen außerdem Kosten in Höhe von 250 Millionen USD ein.

Heute ist Lean-CI in die Zukunftsstrategie des Unternehmens integriert, wenn auch mit stärkerer Betonung von Kostensenkung und Liquiditätsfreisetzung. Kaizen-Veranstaltungen finden weiterhin statt, aber die Fabrikteams setzen sie dann an, wenn sie sie für das Erreichen ihrer Finanzziele als notwendig erachten, so Noelitch. Das Führungsteam und andere Führungskräfte führen regelmäßige Fabrikprüfungen durch, um Angleichung und Fortschritt zu kontrollieren.

Zweifellos wären Pactivs Erfolge nicht möglich gewesen ohne den ständigen Druck zu reiferen Lösungen, während sein Staffellauf weitergeht.

„Das Unternehmen entwickelte sich von Kapitalorientierung zu Arbeitskapitalorientierung - von der Sorge über die Produktivität zur Sorge über die Barmittel“, erläutert Kubisiak. „Im Hinblick auf die Führungsweise des Unternehmens ist das eine völlig andere Einstellung. Während all der verschiedenen Bestrebungen verbesserte sich das Unternehmensergebnis ständig weiter, weil die Grundlagen da waren. Was die Aufrechterhaltung betrifft, lässt sich sagen, dass die Leute die Dinge anders betrachten, wenn man sie einmal geschult hat.“