Gegründet 1970 von dem verstorbenen Jhamandas H. Hinduja und - bis vor kurzem - strikt von dessen Familie kontrolliert, machte sich GEX als Reaktion auf intensivierten Wettbewerb und gestiegene Kundenerwartungen daran, das Unternehmen Fabrik für Fabrik basierend auf Lean-Prinzipien einem kulturellen Wandel zu unterziehen.

„Sie hatten im Wesentlichen die Einstellung, dass das in der Bekleidungsindustrie nicht funktionieren würde“, so Mike Serena, Director der TBM Consulting Group und Mitglied des TBM-Teams, das mit GEX zusammenarbeitete.

„Jetzt sind alle mit im Boot“, sagt Gaurav D. Hinduja, COO. „Heute ist das im Unternehmen das Wichtigste, aber es dauerte fast zwei Jahre, diesen Punkt zu erreichen. Ich möchte nicht behaupten, dass wir die Lean-Prinzipien schon überall erfolgreich übernommen haben, aber jetzt wissen alle, dass sie den Weg in die Zukunft weisen.“

Zuversichtlich bezüglich der Zukunft von GEX auf dem globalen Bekleidungsmarkt stieg 2007 die in den USA ansässige Private-Equity-Gesellschaft Blackstone Group mit einer Beteiligung von 50,1 Prozent als Partner ein. Das Engagement von GEX für Prozessverbesserungen mit Lean-Instrumenten als High-Level-Strategie überzeugte Blackstone.

„Die Umsetzung von Lean ist für GEX sehr wichtig und wird eine der Grundvoraussetzungen für den zukünftigen Erfolg des Unternehmens im Hinblick auf Rentabilität, die Steigerung seiner hohen Umsatzerlöse und seine Rolle als Lieferant von Qualitätsbekleidung auf Weltniveau darstellen“, sagte Jeff Overly, Executive Director der Blackstone Group.

Pilotprojekt macht Eindruck

Die erste Kaizen-Veranstaltung fand im Mai 2007 in einer Pilotfabrik statt. In jenem Herbst nahmen Führungskräfte von GEX an einem von TBM veranstalteten „CEO Boot Camp“ teil, bei dem sie von zahlreichen erfolgreichen Lean-Anwendungen außerhalb der Schwerindustrie erfuhren.

Verbesserungen in Fabrik der Euro Clothing Company

- Umlaufbestand: 2,5 Tage auf 1 Tag

- Produktivität: 42%ige Verbesserung durch Steigerung von 2,1 Einheiten pro Person und Tag auf 3 Einheiten pro Person und Tag

- First Pass Yield: 85%–92%

- Umrüstungsverbesserung: 40%

Herausforderung: Gewinnsteigerung um 15 bis 20% ohne zusätzliche Ressourcen oder Verlust der Marktposition. Nike, ein wichtiger Kunde, schlug die Einführung von Lean-Prinzipien vor, aber die Führungsriege von GEX stand der Anwendung der Lean-Methode auf die Bekleidungsindustrie skeptisch gegenüber.

TBM und GEX starteten ihre LeanSigma®-Umstellung in der zu GEX gehörenden Euro Clothing Company (ECC). Serena zufolge lief die Umsetzung so gut, dass sie ein loderndes Feuer entfachte, das auf den Rest des Unternehmens übergriff. Schließlich standen die Führungskräfte des Unternehmens voll und ganz hinter der LeanSigma®-Philosophie.

„Zuerst mussten wir einen Best-piece-flow etablieren, innerhalb zellulärer Liniengestaltungen, um wiederkehrende Qualitäts- und Ausrüstungsprobleme konsequent anzugehen und die gesamte Produktion stündlich zu überwachen“, erklärte Serena zur ECC-Umsetzung. „Indem wir die [WIP-]Niveaus an zentralen Schnittstellen regulierten, die Verpackung ins Ende der Produktionslinie integrierten und der Qualitätssicherung erhöhte Sorgfalt widmeten, konnten wir die Durchlaufzeit bis zum Kunden bedeutend verkürzen, die auf Anhieb fehlerfreie Produktion wesentlich steigern und uns hinsichtlich der termingerechten Lieferung an unsere Kunden verbessern.“ Serena zufolge trug die 60%ige Verkleinerung des Umlaufbestands zu einer wesentlichen Reduktion der Durchlaufzeit bei, was Bekleidungskunden sehr zu schätzen wissen, weil es sie beim Erreichen ihrer Geschäftsziele unterstützt.

Überwinden kultureller Herausforderungen

Serena und Gaurav Hinduja erklärten, dass die indische Kultur bei der Einführung und Umsetzung von Lean-Prinzipien zu einzigartigen Herausforderungen führen kann, was bei den Bemühungen von GEX vom ersten Moment an offensichtlich war.

Die größte Herausforderungen liegt in den Fehlzeiten der Arbeiter. Serena erklärt, dass dann, wenn es gilt, sich zwischen familiären Ereignissen und der Arbeit zu entscheiden, meist die Familie gewinnt, insbesondere weil in der Bekleidungsindustrie hauptsächlich Frauen arbeiten. Um den Fehlzeiten entgegenzutreten, richtete GEX den Lean-Fonds ein, durch den sich Angestellte einen Bonus verdienen können, wenn ihre Produktion das 70-prozentige Effizienzziel übersteigt.

Eine weitere kulturelle Herausforderung ist eine auf vielfältige Weise strukturierte und unterteilte Kultur. Die Gesellschaft ist geprägt von dem allseits bekannten Kastensystem, und am Arbeitsplatz besteht die Tradition von Chefs, die die Macht haben und den Arbeitern Anweisungen erteilen, fort.

Lösung: Nach der Teilnahme an einem von TBM veranstalteten „CEO Boot Camp“ lud GEX TBM ein, eine Beurteilung durchzuführen und nachfolgend einen Handlungsplan zur Produktivitätsverbesserung zu erstellen. Dazu gehörte auch eine vierwöchige Lean-Schulung für drei Chief Operating Officers, die sie alle mit einer Lean-Zertifizierung abschlossen.

Unter den Angestellten etablierten Schulungen des mittleren Managements das Lean-Denken auf Gruppenleiterebene, da offensichtlich war, dass die Akzeptanz der neuen Praktiken im mittleren Management eine Voraussetzung für die angemessene Schulung der Fabrikmitarbeiter war.

„Wir ließen all unsere General Managers eine zweiwöchige Lean-Zertifizierungsschulung durchlaufen, um sie in die Lage zu versetzen, das Gesamtkonzept zu begreifen“, sagte Gaurav Hinduja. „Zweitens haben wir ein Nein schlicht nicht akzeptiert. Wir begannen, nach den Leuten zu suchen, die die Bedeutung des Ganzen verstanden, und mussten uns von einem oder zwei Mitarbeitern trennen, die sich als Bremsklötze erwiesen.“

Zusätzlich setzte GEX für jeden Standort spezielle Verantwortliche für kontinuierliche Verbesserung ein. Das Unternehmen hat jetzt 65 solche Kräfte an 15 Standorten. Diese Personen trugen dazu bei, die Kluft zwischen der hochgradig traditionellen Arbeitsplatzkultur Indiens und der Betonung der Mitarbeitereinbeziehung im Lean Management zu überwinden.

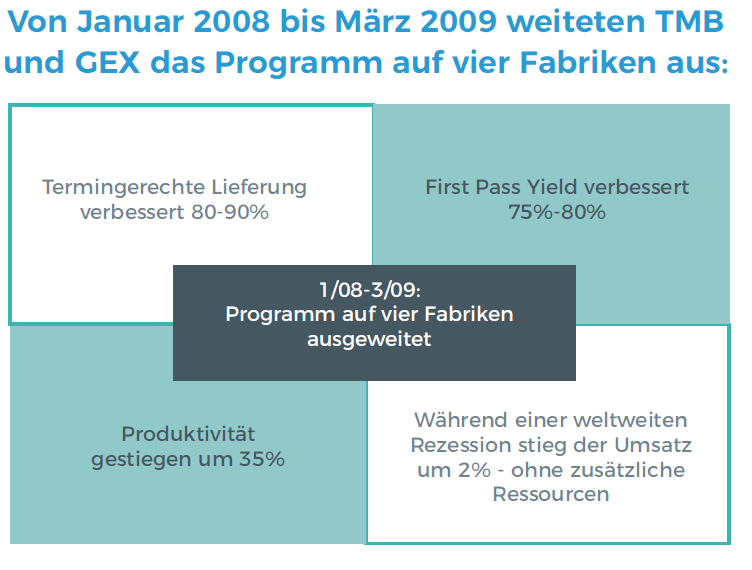

Ergebnisse: Um 35% verbesserte Produktivität, bedeutende Fortschritte hinsichtlich fristgerechter Lieferungen und First Pass Yield. Umsatzsteigerung um 2% während einer schweren Rezession. Gestärkte Wettbewerbsposition, verbesserte Lieferzeiten und reduzierte Fehlzeiten sowie reduzierter Arbeitskräfteabgang.

Hinter dem Erfolg der Blackstone Group

Vermögens- und Finanzverwaltungsgesellschaft setzt auf Nutzen von LeanSigma®

Die Blackstone Group ist ein weltweit führender alternativer Vermögensverwalter und Finanzberater, der an der New Yorker Börse (BX) notiert ist und zum 31. März 2009 92,2 Milliarden USD im Provisionsgeschäft verwaltete. Das Unternehmen bewertet Investitionen basierend auf seinen Zielen, eine positive wirtschaftliche Wirkung und langfristigen Wert für seine Investoren, die Unternehmen, in die es investiert, die Unternehmen, die es berät und die globale Wirtschaft allgemein zu schaffen.

„Blackstone betrachtet TBM als einen strategischen Partner, um geeignete Portfolio-Unternehmen Blackstones im Bereich LeanSigma® mit Know-how zu unterstützen“, erklärt Jeff Overly, Executive Director der Blackstone Group. „Portfolio-Unternehmen von Blackstone nutzen LeanSigma®-Strategien als wesentliches Instrument zur Verbesserung ihrer gesamten Wettbewerbsfähigkeit im Bereich Kostenreduktion, profitables Umsatzwachstum, Lieferverbesserungen sowie Verbesserungen in den Bereichen Umwelt, Gesundheit und Sicherheit.“ Abstimmung von Fluss und Takt.