Die Unternehmensführung legte als langfristiges Ziel eine Verdreifachung der Verkäufe im Beleuchtungssegment fest. Um dies mit aktuellen Abwicklungsprozessen zu erreichen, wären weitere 30 bis 100 Million US-Dollar an fertigen Produkten und etwa 100.000 m² an zusätzlicher Lagerfläche erforderlich. Das war nicht akzeptabel.

Eines der beliebtesten Produkte des Unternehmens in diesem Segment ist eine Beleuchtung für Boote und Notfälle. Das Marketing konzentrierte sich auf die Vorbereitungen auf die Sturmsaison im Frühling und Sommer und die Nachfrage folgte in etwa einem saisonalen Muster. Trotz eines effizienten Produktionsprozesses konnten allerdings lediglich ein jährlicher Lagerumschlag von drei erreicht werden.

Das Problem lag im Vertriebsnetz. Das Unternehmen hielt einen Bestand für mehrere Monate in vier regionalen Vertriebszentren und zwei zusätzlichen Lagerstandorten in Sturmregionen. Einer der größten Einzelhandelskunden, der mehr als 50% des Umsatzvolumens des Produkts generierte, verfügte außerdem über Lagerstandorte im ganzen Land und eigene spezielle Einrichtungen für Produkte im Zusammenhang mit Stürmen. Dort wurden weitere 13 Wochen an Bestand gelagert. Zur Verbesserung des Produktstroms durch diese erweiterte Wertschöpfungskette wandte sich das Unternehmen an die GBM Consulting Group. TBM stellte ein Team aus Experten aus verschiedenen Bereichen zusammen, die sich mit der Kundennachfrage auseinandersetzten, um eine bessere Strategie zum Bestandsmanagement zu entwickeln.

Vorbereitet für den Worst Case durch transparente Wertschöpfungsketten

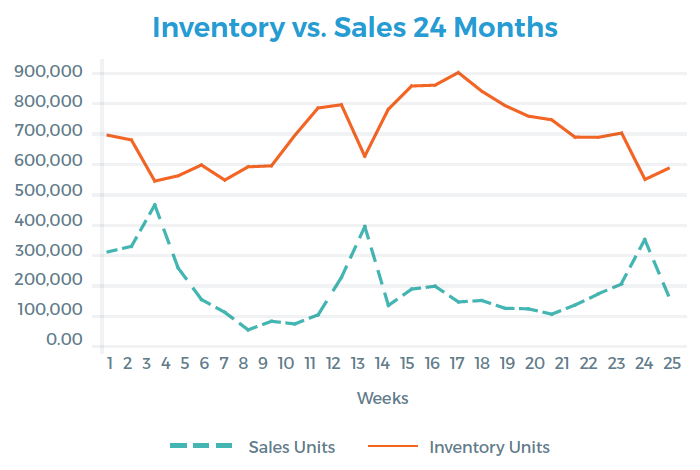

Wie im nachfolgenden Diagramm dargestellt, wurden Lagerbestand und Verkaufstrends niemals aneinander angepasst. Der Lagerbestand sank nie unter 500.000 Einheiten, selbst während der schlimmsten Sturmsaison.

One of the big “Aha” moments for the team came when they overlaid four data elements:

- Point-of-sale data from their largest customer

- Historical inventory levels

- Shipment records and

- production volumes.

Herausforderung: Reduzierung von Nachfragevolatilität aufgrund von saisonalen Fluktuationen und von Lagerbeständen zur Nutzung von Umlaufvermögen für zukünftiges Wachstum.

Eine detaillierte Analyse des Bestands zeigte, dass die tatsächliche Kundennachfrage im Bereich Einzelhandel innerhalb eines Jahres nahezu stabil war. Der Hersteller baute seinen Bestand weiter aus, um damit auf Vertriebsfluktuationen durch spezifische Feiertage und

Verkaufsereignisse einzugehen und sich auf die kommende Sturmsaison vorzubereiten. Man erkannte außerdem, dass ein Lagerbestand von diesem Ausmaß nicht notwendig war.

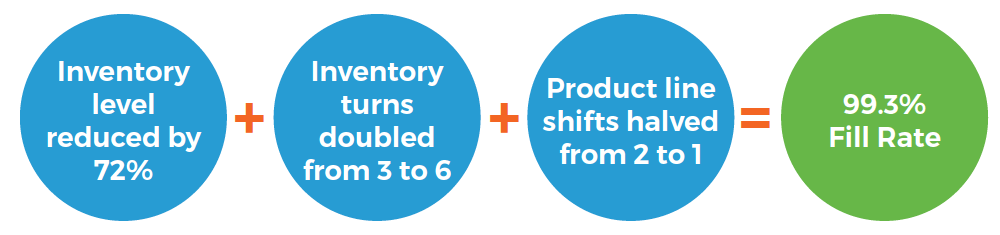

Zur Berechnung von passenden Lagerbeständen entwickelte das Team ein Simulationswerkzeug zur Prüfung verschiedener Lagerbestände für jede Bestandseinheit. In der ersten Phase des Plans kam man zu folgenden Ergebnissen:

- Reduzierung des Lagerbestands um 72 %

- Verdoppelung des Lagerumschlags von 3 auf 6

- Halbierung der Umstellung der Produktserie von 2 auf 1

- 99,3 % Auslastung

Lösung: Das Managementteam des Kunden und die TBM Consulting Group führten eine Analyse von Nachfragestrukturen zur Optimierung von Lagerbeständen, Auslegung der Produktion gemäß der Kundennachfrage und Anpassung von Verpackungskonfigurationen durch.

Ergebnisse: Die Geschäftseinheit ermöglichte eine sofortige Freisetzung von 1 Million US-Dollar an Bestand für eine einzelne Produktserie und verdoppelte den jährlichen Lagerumschlag von 3,0 auf 6,2 bereits in der ersten Phase. Schließlich wird der Lagerumschlag auf fast 11 angehoben.

Vertrauen in die Zahlen

Dieses Konsumgüterunternehmen ist nun auf dem Weg zu einer schlanken Wertschöpfungskette und konzentriert sich auf den Bereich Bedarfsmanagement. Das Unternehmen nutzt nun Kassendaten zur Festlegung passender Lagerbestände. Regelmäßige Meetings zwischen den Managern der zuständigen Bereiche beschleunigen die Kommunikation und ermöglichen eine Anpassung der Produktion an Marktdaten. Verpackungskonfigurationen werden in Zusammenarbeit mit Kunden erneut geprüft, um die besten Optionen für den Einzelhandel und die allgemeine Wertschöpfungskette zu ermitteln.

Laden Sie die PDF-Fallstudie herunter, um die ganze Geschichte zu lesen →