Die moderne Landwirtschaft hat wenig Ähnlichkeit mit dem ländlichen Bild des Bauern, der unermüdlich seine Felder pflügt, dem viele noch immer anhängen. Heutzutage ist sie eine hochgradig wissenschaftliche, kapitalintensive Angelegenheit, die jedem Quadratmeter Anbaufläche den maximalen langfristigen Ertrag abringt.

Digi-Star stellt Sensoren, Steuereinheiten und Software her, um Daten landwirtschaftlicher Prozesse präzise zu erfassen und zu analysieren. Digi-Stars kundenspezifische Wiegesysteme werden in mobile landwirtschaftliche Ausrüstung integriert und liefern standort- und auch tierspezifische Informationen, die moderne Landwirte erheben müssen, um Saatgut, Düngemittel und Futtermittelzutaten situationsgerecht anpassen zu können. Durch Kontrolle der Materialeinsatzkosten und Überwachung der Ressourcennutzung können Landwirte ihre Erträge maximieren und die Rentabilität optimieren.

Auf vergleichbare Weise und zusätzlich zu höherer Produktivität und anderen Vorteilen führen die Veränderungen im Hinblick auf visuelles Management und Produktionsabläufe, die Digi-Star-Mitarbeiter in den vergangenen Jahren umgesetzt haben, jedem klar vor Augen, wie seine Leistung zu einer beliebigen Stunde an jedem beliebigen Tag aussieht und was er tun muss, um seine Ziele zu erreichen.

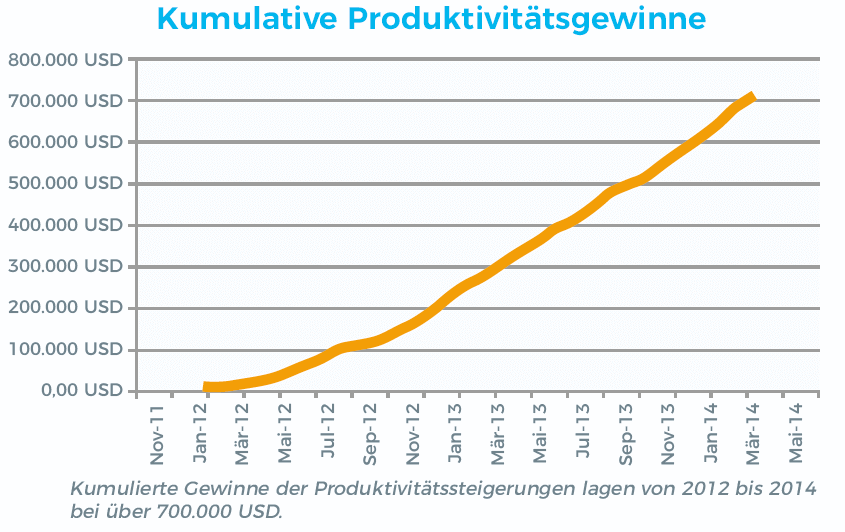

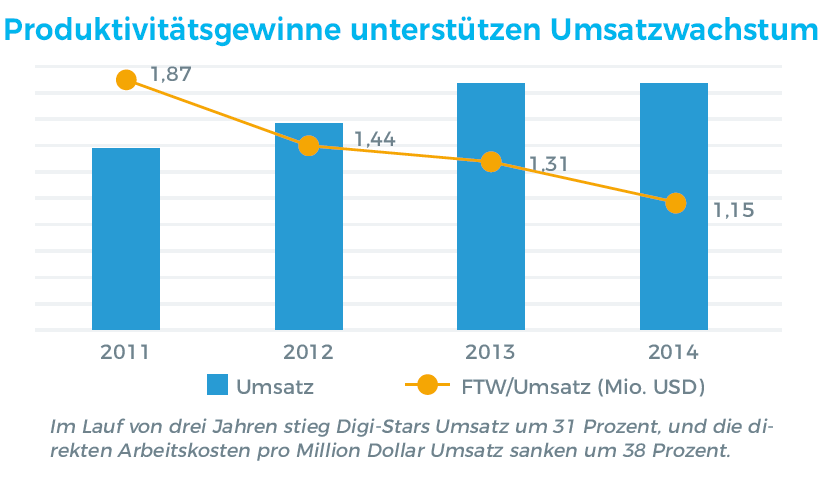

Dank der Umsetzung von Lean-Fertigungsmethoden in den letzten zwei Jahren konnte Digi-Star 700.000 USD an jährlichen Produktivitätsgewinnen, eine 31%ige Steigerung des Umsatzes pro Quadratmeter und eine 25%ige Produktivitätssteigerung verzeichnen.

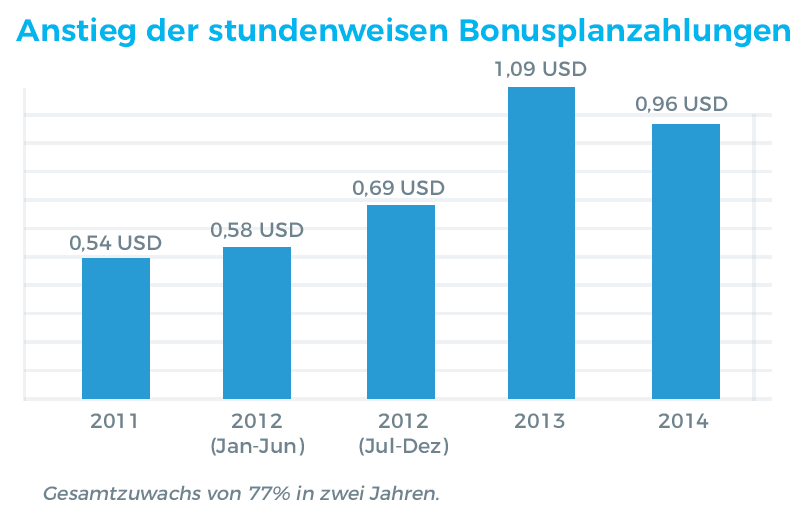

Die Mitarbeiter des Unternehmens haben durch einen 77%igen Anstieg der stundenweisen Bonusplanzahlungen des Unternehmens direkt von diesen Leistungsverbesserungen profitiert.

Herausforderung: Kapazitätssteigerung, um der wachsenden Nachfrage gerecht zu werden. Das Unternehmen plante, in Ausrüstung zu investieren und neue Produktionslinien einzurichten, aber Baird Capital glaubte, das kurz- und langfristige Wachstum könne mit den bereits gegebenen Voraussetzungen erreicht werden.

Von der Fabrik aufs Feld

„Als wird das Unternehmen kauften, wurde es gut geführt, war rentabel und wuchs“, sagt Roberto Ferranti, Principal, Portfolio Operations bei Baird Capital, einer Private-Equity-Gesellschaft. „Es war sauber und Hichtech und merkwürdig ruhig, da alle Maschinen schallgeschützt waren.“

Baird Capital kaufte Digi-Star Ende 2011 und verkaufte es im April 2015 an die Topcon Positioning Group (Livermore, Kalifornien), die ähnliche Produkte vermarktet. TMB führte 2011 die dem Erwerb vorgeschaltete betriebliche Bewertung von Digi-Star durch, das seinen Sitz in Fort Atkinson, Wisconsin, und zusätzliche Geschäftseinheiten in den Niederlanden und im Vereinigten Königreich hat.

Die primären Komponenten von Digi-Stars elektronischen Waagen sind eine Stahlwelle oder Wägezelle und ein winziger Dehnungsmessstreifen, der alle Gewichtsveränderungen misst. Jede Wägezelle passt zu bestimmter Ausrüstung und kann beispielsweise in eine Achse oder Stützstange von landwirtschaftlicher Ausrüstung integriert werden. Mitarbeiter bearbeiten jede Wägezelle maschinell innerhalb enger Toleranzen, bevor sie gereinigt wird.

Dann fügen sie die Dehnungsmessstreifen in einem Reinraum an. Anschließend wird jede Wägezelle kalibriert, mit Harz ummantelt und lackiert.

„Digi-Star hat lange und umfassende, um die 30 Jahre zurückreichende Erfahrung mit der Verwendung von Gewichtssensoren“, sagte Mac Moore, President und CEO des Unternehmens, vor kurzem in einem Interview mit einer Branchengruppe. „Im Grunde genommen führen wir schlicht und einfach Messungen durch, aber dann gehen wir noch einen Schritt weiter und machen die so gewonnenen Informationen mithilfe von Prozessoren und Software für den Landwirt verwertbar.“

Anfang 2012, als Ferranti und TBM mit dem Unternehmen zusammenzuarbeiten begannen, hatten Fabrikmanager vor, mehr Ausrüstung zu kaufen und die Produktion auf einen nicht genutzten Teil der Einrichtung auszuweiten. Drei Jahre später sind diese Pläne immer noch in irgendeiner Schublade verschwunden, und die jährliche Produktion ist auf der bestehenden Produktionsfläche um 40 Prozent gestiegen.

Die operationellen Verbesserungen bei Digi-Star begannen mit einer Kaizen-Veranstaltung im Annahmebereich für Stahlstangen. Nachfolgende Projekte nahmen sich jeden nachgelagerten Schritt des Produktionsprozesses bis hin zum Versand vor.

Kaizen-Teams arbeiteten Standardarbeit aus und beseitigten Verschwendung jeder Art, darunter überflüssige Bewegungen, Gehwege, unnötige Schritte und Nachbearbeitung. Sie werteten den Arbeitsablauf aus und schufen neue Arbeitszellen und Montagelinien, was die Fließzeit um 50 bis 85 Prozent reduzierte. Sie verkleinerten die Chargen um 50 Prozent und die WIP um bis zu 75 Prozent. In einer Abteilung verringerten sie zum Beispiel durch Umsetzung fundamentaler Lean-Fertigungsmethoden wie One-piece-flow und Kanban-System den WIP-Bestand von 30 Tischen auf drei Tische.

Lösung: TMB führte die dem Erwerb vorgeschaltete betriebliche Bewertung durch und half dann bei der Umsetzung von Lean-Fertigungsmethoden und -praktiken für jede Phase des Produktionsprozesses. Variable Vergütungsanreize boten Mitarbeitern eine finanzielle Belohnung für operative Verbesserungen.

Eine Win-Win-Win-Situation für Unternehmen, Kunden und Mitarbeiter

Um die Beteiligung und Kreativität der Mitarbeiter zu maximieren, hatte sich das Unternehmen verpflichtet, keinen Mitarbeiter aufgrund von Produktivitätssteigerungen zu entlassen, was ohnehin eine kurzsichtige Entscheidung gewesen wäre, da diese Produktivitätssteigerungen bald von starken Geschäftszuwächsen absorbiert wurden. Digi-Star investiert außerdem erheblich in jeden einzelnen Mitarbeiter, und zwar in Form eines 27 Monate langen Entwicklungsprogramms, das jeden zu jedem Produktionsschritt schult.

Als Digi-Stars Kaizen-Teams jeden Bereich analysierten, berücksichtigten sie sowohl die aktuelle Taktzeit (oder Kundennachfragerate) als auch die geplante Taktzeit in vier Jahren. Eines der primären Ziele sämtlicher Bemühungen um operative Verbesserungen bestand laut Ferranti darin, sicherzustellen, dass der Produktionsbetrieb die erwartete Nachfrage mit der bestehenden Infrastruktur würde decken können.

„Jetzt gibt es an allen Ecken und Enden visuelle Kennzahlen“, fügt er hinzu. „Alle wissen, wie ihre Leistung zu jedem beliebigen Zeitpunkt aussieht, ob sie im Plan liegen oder zurück oder voraus sind.“ Die Nachverfolgung täglicher Kennzahlen wird durch wöchentliche Tafelbegehungen des Managements unterstützt, um Probleme und Gegenmaßnahmen sowie den aktuellen Status längerfristiger Projekte zu prüfen. Das Management bespricht Ziele und Leistung jeden Monat mit den Mitarbeitern, wobei auch errungene Erfolge gefeiert werden.

Eines der einzigartigen Elemente des Unternehmens, das der Lean-Transformation seiner Fertigung zugute kam, war ein bereits bestehendes Bonussystem. Obwohl die variable Vergütungskomponente - basierend auf der Leistung der Abteilung und der Leistung des Unternehmens insgesamt - potenziell bis zu 1,50 USD pro Stunde erreichen konnte, war sie seit Jahren auf einem Niveau von 0,50 USD pro Stunde gedümpelt. Innerhalb des ersten Jahres der Lean-Umstellung stieg sie auf 0,69 USD pro Stunde und erreichte im zweiten Jahr 1,09 USD.

„Der Bonusplan führt zu höchst interessanten Gesprächen zwischen Vertrieb und betrieblicher Seite darüber, wie das Unternehmen im Interesse eines größeren Umsatzes besser positioniert werden könnte“, sagt Ferranti. „Er führt auch zu interessanten Gesprächen zwischen Kollegen, wenn jemand nachlässig wird.“

Ergebnisse: Im Lauf von zwei Jahren erzielte Digi-Star jährliche Produktivitätsgewinne von 700.000 USD, eine 31%ige Steigerung des Umsatzes pro Quadratmeter und eine 25%ige Produktivitätssteigerung. Das Unternehmen hatte auch für bedeutende Umsatzzuwächse Raum geschaffen, ohne seine Fertigungsfläche zu vergrößern.

Abschließend erzählt er von einem wichtigen Kunden, einem großen Erstausrüster, der Digi-Star im Rahmen seines dreijährigen Zyklus der Lieferantenüberprüfung 2011 und dann wieder 2014 besuchte. „Noch einmal, der Betrieb wurde nie schlecht geführt. Aber bei ihrer letzten Prüfung verschlugen ihnen die Veränderungen die Sprache: die riesigen Produktivitätssteigerungen, das Engagement der Belegschaft und die tägliche Kennzahlennachverfolgung. Sie haben wirklich viel geschafft“, sagt Ferranti.

* Precision.AgWired, 7. Oktober 2014.